关于浸渗加工补漏的话题,相信从事该行业的朋友、厂家都会进行加工工艺方面的研究、探讨与分析。今天,专业的浸渗厂家小编通过网络搜集的一篇有关压铸铝合金的表面浸渗方法与流程的专利文章,分享给朋友们,具体详情如下:

一种压铸铝合金的表面浸渗方法与流程

文档序号:16891931发布日期:2019-02-15 23:08阅读:2471来源:国知局

导航: X技术> 最新专利>物理化学装置的制造及其应用技术

本发明涉及压铸铝合金的表面处理技术领域,具体的涉及一种压铸铝合金的表面浸渗方法。

背景技术:

压铸铝合金由于具有重量轻、强度高、成形性好、价格适中、回收利用率高等优点,被广泛应用于汽车、航空航天等领域。在铝合金压铸的工业化生产过程中,从熔融的液态金属转变为固态金属物质的过程中,往往存在体积收缩,同时在该过程中,还会产生不同程度的疏松、气孔和夹杂等缺陷。这些缺陷会使加工的机械产品达不到使用要求,甚至是报废。有些缺陷不容易被发现,到加工后经过试压才出现问题,造成工时和原材料的浪费。因此,在机械加工过程中,需要对加工产品进行密封和补强。

浸渗法就是为了这种目的而产生的一种工艺,浸渗技术是利用浸渗液在外压力的作用下渗入多孔或者是缝隙中,经过固化反应而达到填补损伤的目的,同时可以达到功能化的用途,是现代科技发展要求的一项新技术。

目前采用的浸渗技术当浸渗液浸入到微孔后采用热水进行浸渗液固化,固化工艺复杂,固化时间较长,并且热固型的浸渗液固化后也存在强度不高的问题。

公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

本发明的目的在于提供一种压铸铝合金的表面浸渗方法,从而克服上述现有技术中的缺陷。

为实现上述目的,本发明提供了一种压铸铝合金的表面浸渗方法,具体包括以下步骤:

(1):预处理,将压铸铝合金放入预处理剂中进行预处理,除去压铸铝合金表面的油脂及杂质,预处理的时间为5-10min;

(2):抽真空,将压铸铝合金放入到浸渗设备中,采用真空泵将浸渗设备抽真空,保持真空状态下5-8min;

(3):在浸渗设备中注入浸渗液,继续抽真空,在真空状态下对压铸铝合金进行浸渗,浸渗时间为8-15min;

所述每100g浸渗液包含如下组分:丙烯酸树脂10-30g,聚氨酯树脂20-30g,纳米氧化铝分散液0.1-0.5g,光引发剂0.1-5g,抗氧化剂0.1-0.5g,阻聚剂0.05-0.2g,其余为有机溶剂;

(4):漂洗,步骤(3)完成后将浸渗设备恢复到常压状态,取出压铸铝合金,并用有机溶剂对压铸铝合金表面进行漂洗并沥干;

(5):固化,将经步骤(4)漂洗的压铸铝合金移动到uv光照条件下进行固化,所述uv光的波长为365nm,uv光的能量为500-1000mj/cm2,固化的时间为2-10min;

所述步骤(2)抽真空的压力为0-0.099mpa。

所述步骤(3)的丙烯酸树脂具体为羧基型丙烯酸树脂、酰氨基丙烯酸树脂、缩水甘油基丙烯酸树脂、甲基丙烯酸羟丙酯树脂其中的一种或多种,每100g浸渗液中丙烯酸树脂的具体含量为20g。

所述步骤(3)的抗氧化剂具体为2,6-二叔丁基对甲基苯酚,每100g浸渗液中抗氧化剂的具体含量为0.3g。

所述步骤(3)的有机溶剂具体为乙酸丁酯、乙二醇甲醚、乙二醇丁醚、甲基丁酮、异丁醇,其比例为2:1:3:2:2。

所述步骤(5)的uv光能量为850mj/cm2,固化时间为5min。

与现有技术相比,本发明具有如下有益效果:

本发明相比于一般的压铸铝合金表面浸渗工艺,压铸铝合金的孔隙浸渗的效果更好,并且采用的uv固化方式生产免去了热水固化的环节,在提高浸渗效果的同时可以有效节约能源。

附图说明:

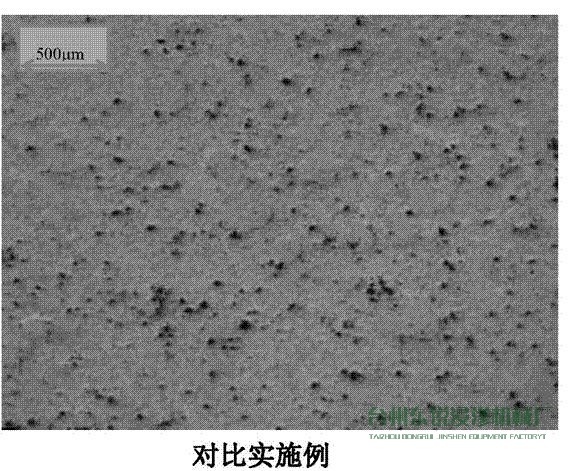

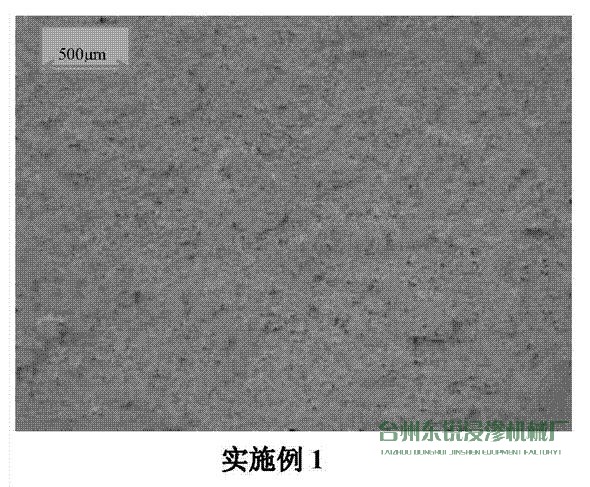

图1为本发明的实施例1、和对比实施例处理的压铸铝合金表面的显微镜照片;

图2为本发明的实施例1的工艺流程图。

具体实施方式:

下面对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

实施例1:

一种压铸铝合金的表面浸渗方法,具体包括以下步骤:

(1):预处理,将压铸铝合金放入预处理剂中进行预处理,除去压铸铝合金表面的油脂及杂质,预处理的时间为8min;

(2):抽真空,将压铸铝合金放入到浸渗设备中,采用真空泵将浸渗设备抽真空致0.099mpa,保持真空状态下6min;

(3):在浸渗设备中注入浸渗液,继续抽真空,在真空状态下对压铸铝合金进行浸渗,浸渗时间为12min;

所述每100g浸渗液包含如下组分:羟基型丙烯酸树脂20g,聚氨酯树脂25g,纳米氧化铝分散液0.3g,光引发剂2g,抗氧化剂2,6-二叔丁基对甲基苯酚0.3g,阻聚剂0.05g,其余为有机溶剂,所述有机溶剂为乙酸丁酯、乙二醇甲醚、乙二醇丁醚、甲基丁酮、异丁醇,其比例为2:1:3:2:2;

(4):漂洗,步骤(3)完成后将浸渗设备恢复到常压状态,取出压铸铝合金,并用有机溶剂对压铸铝合金表面进行漂洗并沥干;

(5):固化,将经步骤(4)漂洗的压铸铝合金移动到uv光照条件下进行固化,所述uv光的波长为365nm,uv光的能量为850mj/cm2,固化的时间为5min。

实施例2:

一种压铸铝合金的表面浸渗方法,具体包括以下步骤:

(1):预处理,将压铸铝合金放入预处理剂中进行预处理,除去压铸铝合金表面的油脂及杂质,预处理的时间为10min;

(2):抽真空,将压铸铝合金放入到浸渗设备中,采用真空泵将浸渗设备抽真空致0.099mpa,保持真空状态下8min;

(3):在浸渗设备中注入浸渗液,继续抽真空,在真空状态下对压铸铝合金进行浸渗,浸渗时间为15min;

所述每100g浸渗液包含如下组分:缩水甘油基丙烯酸树脂30g,聚氨酯树脂30g,光引发剂3g,抗氧化剂2,6-二叔丁基对甲基苯酚0.4g,阻聚剂0.1g,其余为有机溶剂,所述有机溶剂为乙酸丁酯、乙二醇甲醚、乙二醇丁醚、甲基丁酮、异丁醇,其比例为2:1:3:2:2;

(4):漂洗,步骤(3)完成后将浸渗设备恢复到常压状态,取出压铸铝合金,并用有机溶剂对压铸铝合金表面进行漂洗并沥干;

(5):固化,将经步骤(4)漂洗的压铸铝合金移动到uv光照条件下进行固化,所述uv光的波长为365nm,uv光的能量为500mj/cm2,固化的时间为10min。

实施例3:

一种压铸铝合金的表面浸渗方法,具体包括以下步骤:

(1):预处理,将压铸铝合金放入预处理剂中进行预处理,除去压铸铝合金表面的油脂及杂质,预处理的时间为5min;

(2):抽真空,将压铸铝合金放入到浸渗设备中,采用真空泵将浸渗设备抽真空致0.099mpa,保持真空状态下5min;

(3):在浸渗设备中注入浸渗液,继续抽真空,在真空状态下对压铸铝合金进行浸渗,浸渗时间为8min;

所述每100g浸渗液包含如下组分:酰胺基丙烯酸树脂10g,聚氨酯树脂30g,纳米氧化铝分散液0.5g,光引发剂5g,抗氧化剂2,6-二叔丁基对甲基苯酚0.2g,阻聚剂0.15g,其余为有机溶剂,所述有机溶剂为乙酸丁酯、乙二醇甲醚、乙二醇丁醚、甲基丁酮、异丁醇,其比例为2:1:3:2:2;

(4):漂洗,步骤(3)完成后将浸渗设备恢复到常压状态,取出压铸铝合金,并用有机溶剂对压铸铝合金表面进行漂洗并沥干;

(5):固化,将经步骤(4)漂洗的压铸铝合金移动到uv光照条件下进行固化,所述uv光的波长为365nm,uv光的能量为1000mj/cm2,固化的时间为2min。

实施例4:

一种压铸铝合金的表面浸渗方法,具体包括以下步骤:

(1):预处理,将压铸铝合金放入预处理剂中进行预处理,除去压铸铝合金表面的油脂及杂质,预处理的时间为10min;

(2):抽真空,将压铸铝合金放入到浸渗设备中,采用真空泵将浸渗设备抽真空致0.099mpa,保持真空状态下8min;

(3):在浸渗设备中注入浸渗液,继续抽真空,在真空状态下对压铸铝合金进行浸渗,浸渗时间为15min;

所述每100g浸渗液包含如下组分:聚氨酯树脂30g,纳米氧化铝分散液0.5g,光引发剂3g,抗氧化剂2,6-二叔丁基对甲基苯酚0.3g,阻聚剂0.1g,其余为有机溶剂,所述有机溶剂为乙酸丁酯、乙二醇甲醚、乙二醇丁醚、甲基丁酮、异丁醇,其比例为2:1:3:2:2;

(4):漂洗,步骤(3)完成后将浸渗设备恢复到常压状态,取出压铸铝合金,并用有机溶剂对压铸铝合金表面进行漂洗并沥干;

(5):固化,将经步骤(4)漂洗的压铸铝合金移动到uv光照条件下进行固化,所述uv光的波长为365nm,uv光的能量为850mj/cm2,固化的时间为5min。

对比实施例:

一种压铸铝合金的表面浸渗方法,具体包括以下步骤:

(1):预处理,将压铸铝合金放入预处理剂中进行预处理,除去压铸铝合金表面的油脂及杂质,预处理的时间为10min;

(2):抽真空,将压铸铝合金放入到浸渗设备中,采用真空泵将浸渗设备抽真空致0.099mpa,保持真空状态下8min;

(3):在浸渗设备中注入浸渗液,继续抽真空,在真空状态下对压铸铝合金进行浸渗,浸渗时间为15min;

所述浸渗液为市售热固型浸渗液;

(4):漂洗,步骤(3)完成后将浸渗设备恢复到常压状态,取出压铸铝合金,并用有蒸馏水对压铸铝合金表面进行漂洗并沥干;

(5):固化,将经步骤(4)漂洗的压铸铝合金经90℃热水固化10min。

将经过实施例1、实施例2、实施例3、实施例4和对比实施例处理的压铸铝合金进行性能测试,测试结果如下:

上表中泄漏率是指单位时间内油通过经处理的压铸铝合金泄漏出的油量,从上表的实验测试结果以及图1的实验结果看,经本发明的表面浸渗工艺处理的压铸铝合金硬度相比传统工艺浸渗工艺处理硬度较高,气孔数量较少,泄漏率较低,总体相对传统工艺来说,能够有效填补压铸铝合金的孔隙。

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。

该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

技术研发人员:王喜铭

技术所有人:无锡金科涂装有限公司

总结:以上就是关于《浸渗发明专利分享:一种压铸铝合金的表面浸渗方法与流程》的全部内容,希望对大家有所帮助。想了解更多有关浸渗剂、浸渗设备、浸渗加工方面的相关内容,请收藏本站及时关注本站更新。东锐浸渗唯一官方网址:www.cnzjsn.com「东锐浸渗加工」电话:15067682657

(备注:本站部分文章、图片来源于网络,如有侵权请第一时间告知,小编核实后会立刻删除,不接受任何形式的恶意索赔。)